Арт. L115

Рассмотрим, для чего важны данные устройства и элементы. Подробно остановимся на учебном содержании каждого модуля.

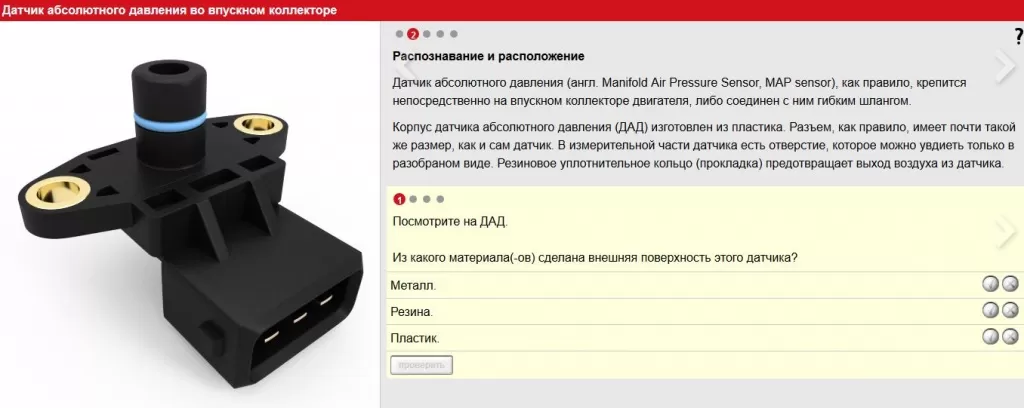

Датчик абсолютного давления во впускном коллекторе

Датчик абсолютного давления - это специальный датчик, который оповещает о давлении воздуха в коллекторе.;

Причём, анализируя данные датчика, автомобильный диагност видит не просто давление, а соотношение его характеристик непосредственно в коллекторе и в вакууме (то есть в абсолюте).

Конструктивно датчики могут отличаться, но чувствительный к давлению элемент расположен непосредственно в корпусе датчика. Един и физический принцип работы датчика:

В датчике присутствует герметичный объем воздуха. Именно он поддерживает опорное давление (может быть в 10 раз ниже, нежели атмосферное).

Объём воздуха заслоняет мембрана – диафрагма. На ней стоят пьезорезисторы (подключаются по мостовой схеме). Их сопротивление зависит от сжатия, растягивания мембраны.

Когда мембрана сжимается, растягивается, измеряется электрическое сопротивление.

Чем больше деформирование мембраны, тем больше разница давлений.

Зависимость тока и давления заранее устанавливается производителем для каждого конкретного устройства. Она учтена в алгоритмах управления двигателем (запись делается в электронном блоке).

Важно! Именно датчик абсолютного давления во многих критических ситуациях позволяет определить истинную проблему, связанную с необъяснимо резким повышением расхода топлива.

Чем опасны поломки датчика абсолютного давления?

Что произойдёт, если датчик абсолютного давления во впускном коллекторе выйдет из строя? Возможна реализация нескольких сценариев:- Датчик начнёт показывать неправильные данные о давлении, а блок управления подаст неправильную команду на подачу топлива (как правило, запросит его большее количество).

- У двигателя снизится мощность. Это приведёт к проблемам при подъеме машины вверх, особенно, если в ней большой груз.

- Поломка чревата постоянным переливом бензина и, как следствие, появляется стойкий запах от дроссельной заслонки.

- Обороты холостого хода станут крайне нестабильными.

- В переходных режимах двигателя начнутся «провалы» (чаще всего при переключении передач).

Содержание модуля

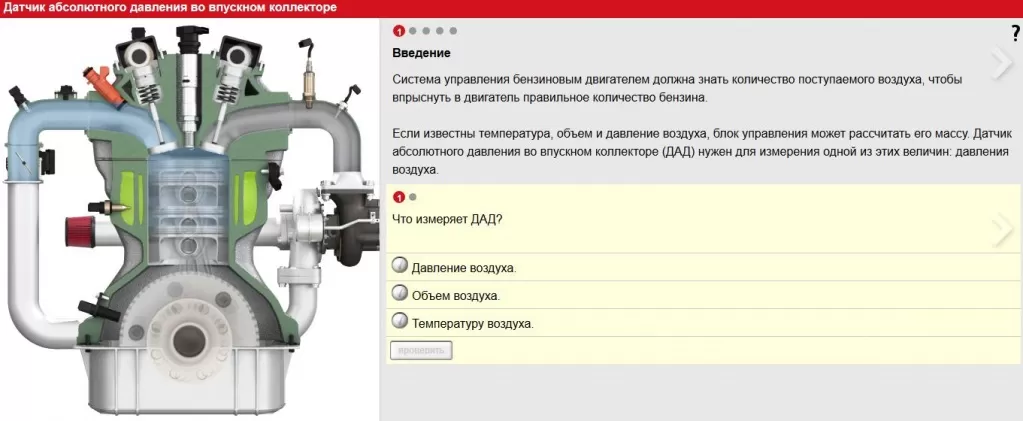

Система управления бензиновым двигателем должна знать количество поступаемого воздуха, чтобы впрыснуть нужное количество бензина. Если известны температура, объём и давление воздуха, блок управления может рассчитать его массу. Датчик абсолютного давления во впускном коллекторе (ДАД) нужен для измерения одной из этих величин: давления воздуха.

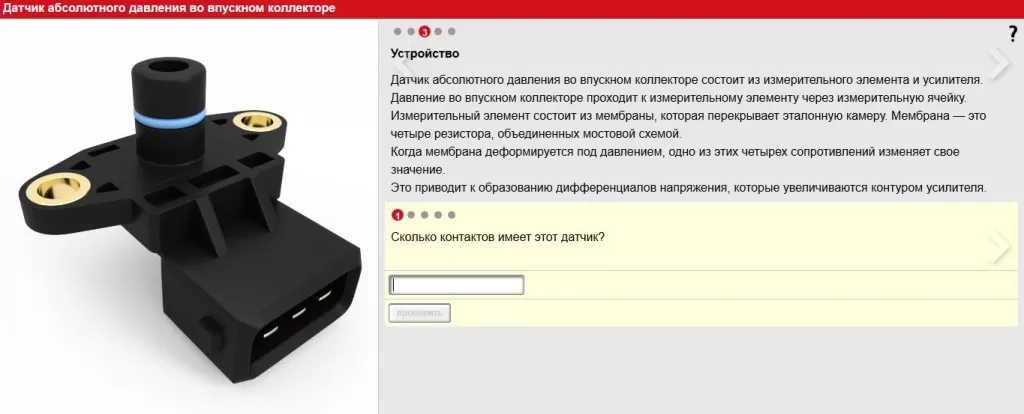

Устройство

Датчик абсолютного давления во впускном коллекторе состоит из измерительного элемента и усилителя. Давление во впускном коллекторе проходит к измерительному элементу через измерительную ячейку. Измерительный элемент состоит из мембраны, которая перекрывает эталонную камеру. Мембрана – это четыре резистора, объединенных мостовой схемой.Когда мембрана деформируется под давлением, одно из этих четырёх сопротивлений измеряет своё значение. Это приводит к образованию дифференциалов напряжения, которые увеличиваются контуром усилителя.

Принцип работы

Измерительный элемент расположен между контрольной камерой, в которой создан постоянный вакуум, и измерительной камерой. Давление воздуха через отверстие во впускном коллекторе достигает измерительного элемента в измерительной камере.Поскольку давление во впускном коллекторе выше давления в контрольной камере, измерительный элемент изгибается.

Чем выше давление во впускном коллекторе, тем сильнее изгибается измерительный элемент. Таким образом, увеличивается дифференциальное напряжение в параллели резисторов. Усилитель преобразует это напряжение в напряжение сигнала значением от 0 до 5 Вольт.

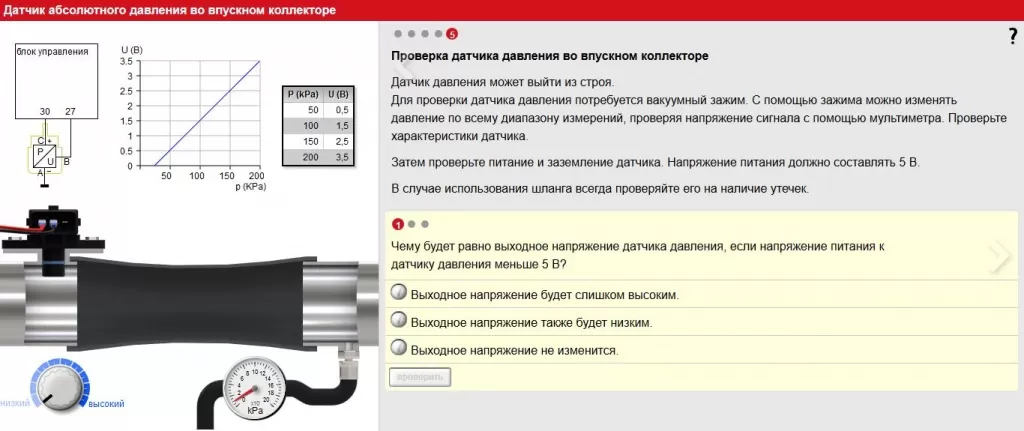

Далее учащимся, которые проходят обучение в программе на базе платформы ELECTUDE, предлагается практическое решение проверки датчика давления во впускном коллекторе.

Датчик давления может выйти из строя. Для проверки датчика давления потребуется вакуумный зажим. С помощью зажима можно изменять давление по всему диапазону измерений, проверяя напряжение сигнала с помощью мультиметра.

Сначала проверяются характеристики датчика. Затем – питание и заземление. В случае использования шланга рекомендуется проверять его на наличие утечек.

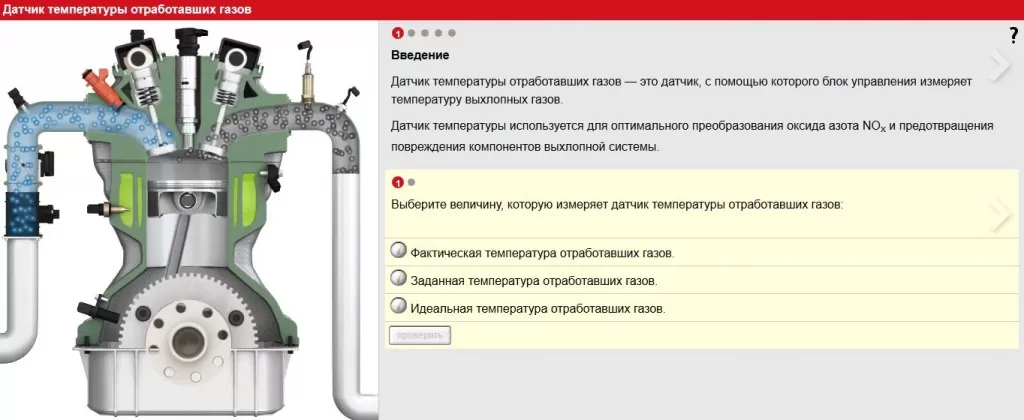

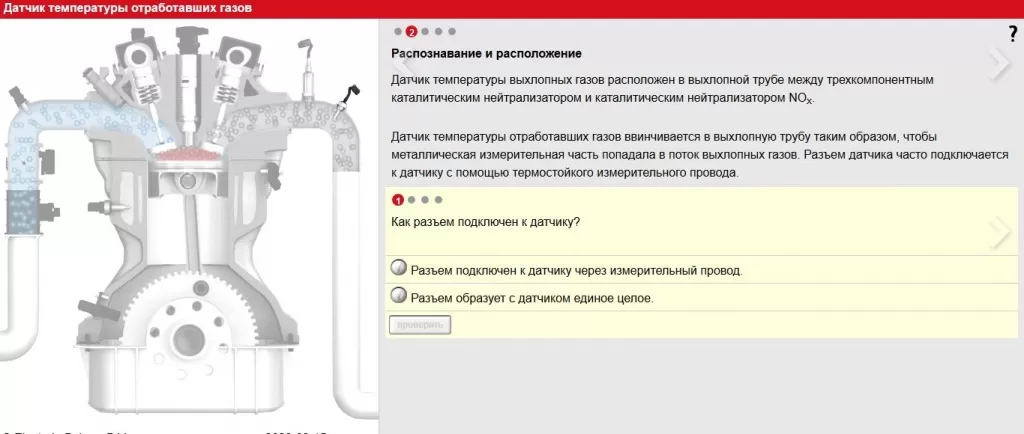

Датчик температур отработавших газов

Следующий важный датчик автомобиля – это датчик температуры отработавших газов. Он отвечает за контроль температуры выхлопных газов.Такой контроль важен для того, чтобы компоненты для очистки создавали благоприятные условия работы. Установка таких датчиков важна для решения следующих задач:

- снижения уровня вредных выбросов авто;

- оценки качества топливно-воздушной смеси. Например, растущая температура топливовоздушной смеси может свидетельствовать о признаках детонации;

- определения степени исправности системы управления двигателем, системы зажигания. Если датчик отсутствует, некорректно работает, существенно возрастает риск повреждения деталей этих систем.

Содержание модуля «Датчик температур отработавших газов»

Датчик температуры выхлопных газов – это датчик, с помощью которого блок управления измеряет температуру выхлопных газов.

Датчик температуры используется для преобразования оксида азота и предотвращения повреждения компонентов выхлопной системы.

Датчик температуры отработавших газов ввинчивается в выхлопную трубу таким образом, чтобы металлическая измерительная часть попадала в поток выхлопных газов. Разъём датчика часто подключается к датчику с помощью термостойкого измерительного привода.

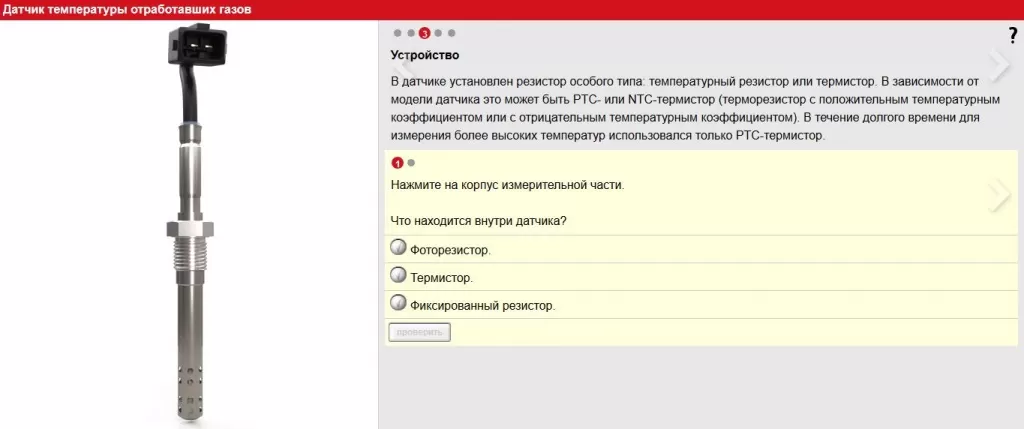

В датчике установлен транзистор особого типа: температурный резистор или термистор. В зависимости от модели датчика это может быть PTC или NTC-термистор (терморезистор с положительным температурным коэффициентом или с отрицательным температурным коэффициентом).

В течение долгого времени для измерения более высоких температур использовался только PTC-термистор.

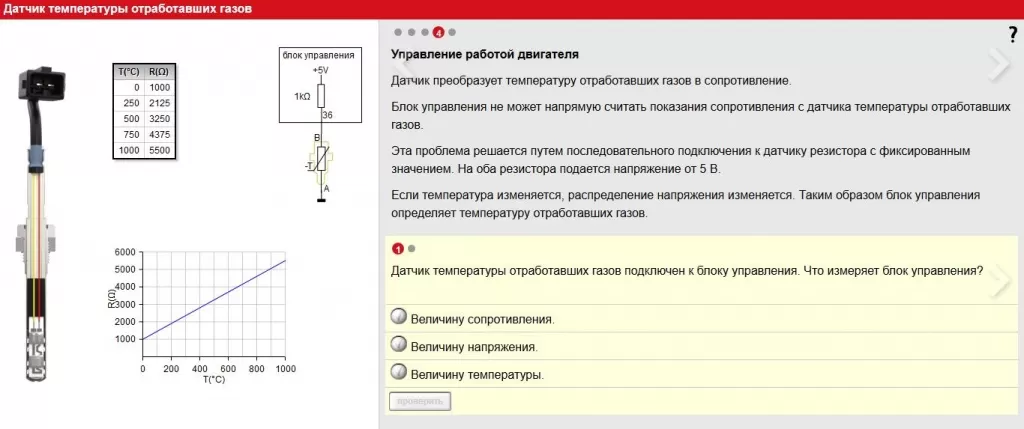

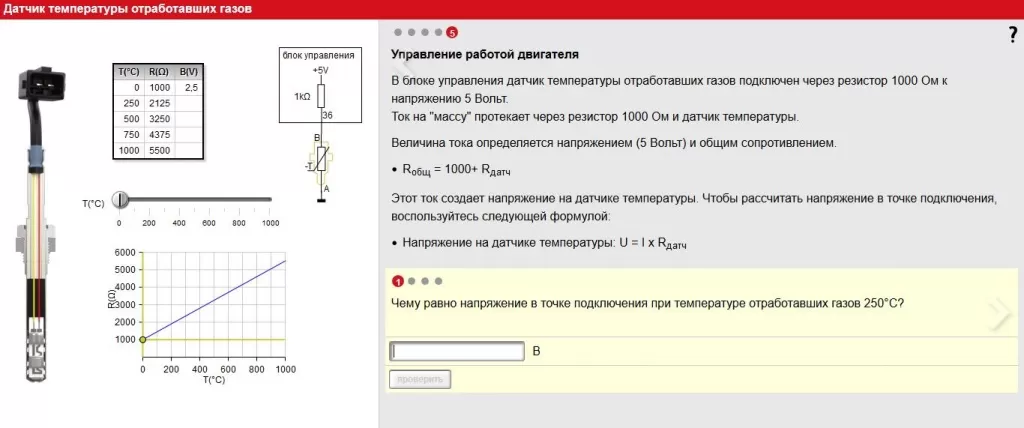

Датчик преобразует температуру отработавших газов в сопротивление. Блок управления не может напрямую считать показания сопротивления датчика температуры отработавших газов.

Эта проблема решается путём последовательного подключения к датчику резистора с фиксированным значением. На оба резистора подаётся напряжение от 5 В. Если температура изменяется, распределение напряжения меняется. Таким образом, блок управления определяет температуру отработавших газов.

Трубы, шланги и муфты для систем кондиционирования

Еще один важный модуль системы - «Трубы, шланги и муфты». Трубки, шланги и муфты в системах кондиционирования интенсивно ощущают факторы внешнего воздействия. Среди неполадок системы кондиционирования именно поломки, деформации этих элементов, по наблюдениям диагностов CТО, - на одних из лидирующих мест. Это связано со многими факторами: от огромной нагрузки на систему охлаждения до езды по плохим дорогам, в результате чего трубки, шланги, муфты подвергаются механическим повреждениям.

Содержимое модуля «Трубы, шланги и муфты»

Трубы, шланги и муфты - компоненты соединяющие систему кондиционирования. Они соединены друг с другом с помощью шлангов и труб, по которым хладагент протекает через систему кондиционирования.Муфты на конце труб и шлангов системы кондиционирования позволяют соединить компоненты от системы кондиционирования.

Таким образом, выполнение сервисного обслуживания и ремонта облегчается.

Некоторые компоненты в системе кондиционирования движутся относительно друг друга. Для того, чтобы обеспечить передвижение механизмов, они соединяются друг с другом с помощью гибких шлангов.

Шланг состоит из нескольких слоёв. Благодаря этим слоям шланг достаточно прочный, износостойкий и устойчив к воздействию хладагента и растворенного в нём масла.

Масло в хладагенте может поглощать воду. Специальный состав шланга препятствует попаданию воды в хладагент.

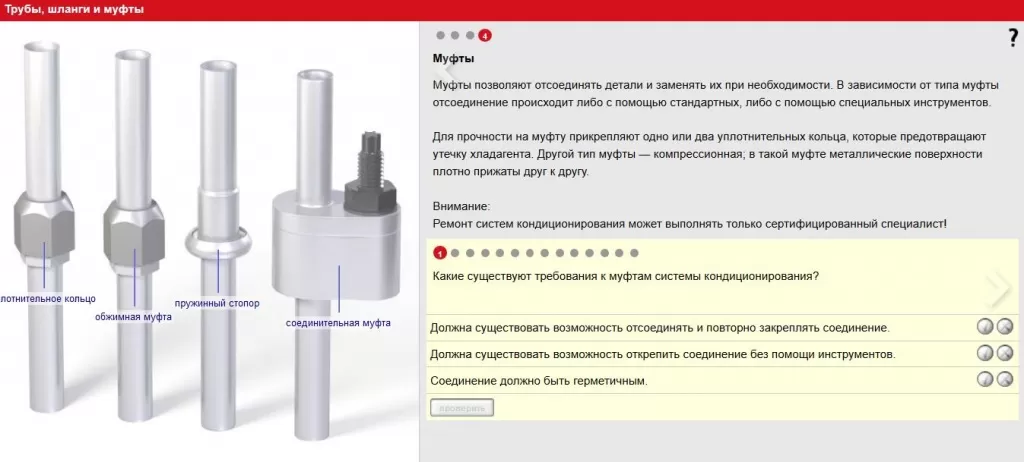

Муфты позволяют отсоединять детали и заменять их при необходимости. В зависимости от типа муфты отсоединение происходит либо с помощью стандартных или с помощью специальных инструментов.

Для прочности на муфту прикрепляют одно или два уплотнительных кольца, которые предотвращают утечку хладагента. Другой тип муфты – компрессионный. В такой муфте металлические поверхности плотно прижаты друг к другу.

Внимание. Ремонт систем кондиционирования может выполнять только сертифицированный специалист!

Для проверки знаний по теме «Трубы, шланги и муфты» предлагается короткий, но важный для закрепления материала и понимания пройденного, тест.

Пропускное отверстие системы кондиционирования

Важный элемент автомобильных систем кондиционирования воздуха – это и пропускное отверстие переменного сечения.Непосредственно в то пропускное отверстие стекает хладагент.

Содержимое модуля «Пропускное отверстие переменного сечения»

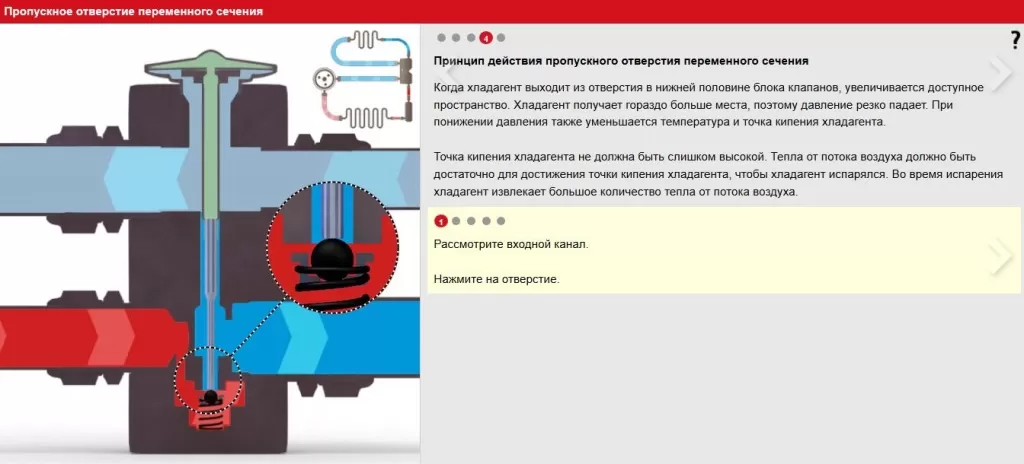

Пропускное отверстие переменного сечения расположено за поперечной перегородкой (внутри автомобиля).Хладагент течёт из конденсатора, через фильтр-осушитель, в пропускное отверстие переменного сечения. Затем хладагент поступает в испаритель. Когда хладагент выходит из испарителя, он течёт через измерительную сторону пропускного отверстия переменного сечения в компрессор.

Функция пропускного отверстия переменного сечения

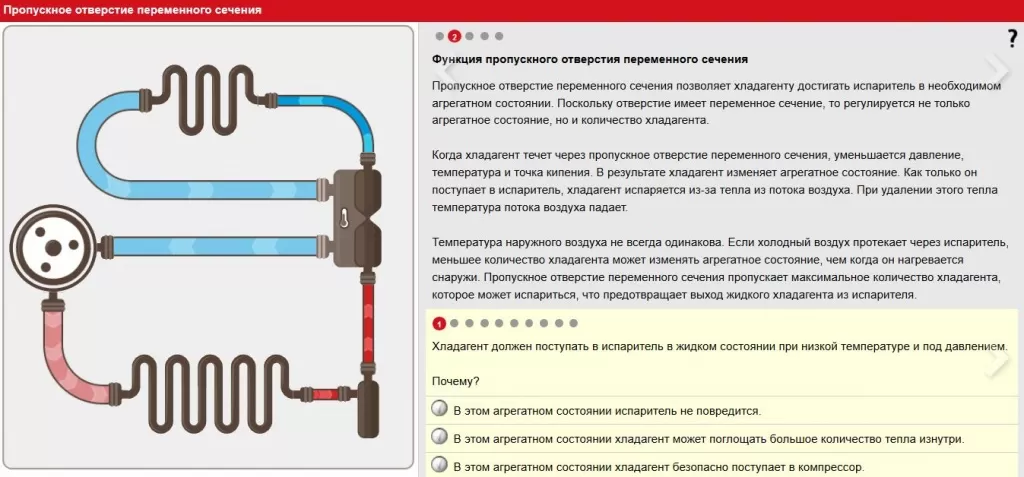

Пропускное отверстие переменного сечения позволяет хладагенту достигать испаритель в необходимом агрегатном состоянии. Поскольку отверстие имеет переменное сечение, то регулируется не только агрегатное состояние, но и количество хладагента.

Когда хладагент течёт через пропускное отверстие переменного сечения, уменьшается давление, температура и точка кипения. В результате хладагент изменяет агрегатное состояние. Как только он поступает в испаритель, хладагент испаряется из-за тепла и потока воздуха. При удалении этого тепла температура потока воздуха падает.

Температура наружного воздуха не всегда одинакова. Если холодный воздух протекает через испаритель, меньшее количество хладагента может изменять агрегатное состояние, по сравнению с тем, когда он нагревается снаружи. Пропускное отверстие переменного сечения пропускает максимальное количество хладагента, которое может испаряться, что предотвращает выход жидкого хладагента из испарителя.

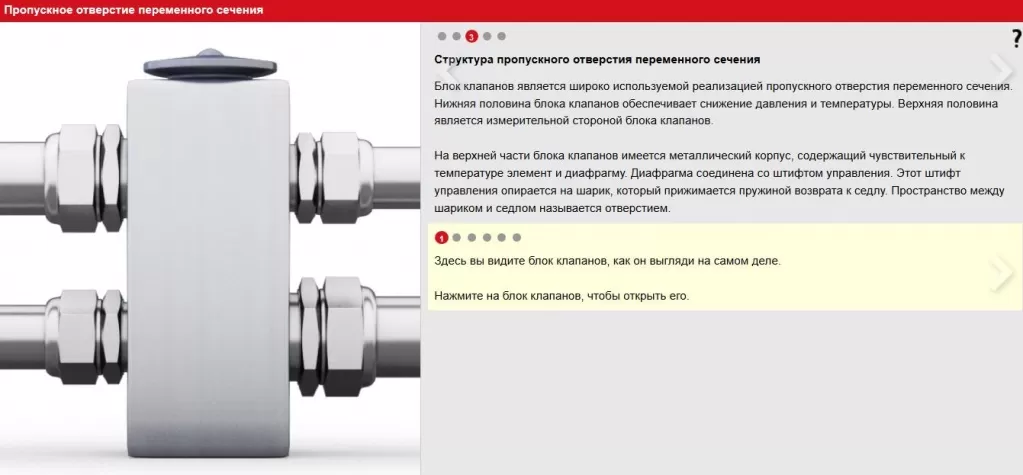

Структура пропускного отверстия переменного сечения

Блок клапанов является широко используемой реализацией пропускного отверстия переменного сечения. Нижняя половина блока клапана обеспечивает снижение давления и температуры. Верхняя половина является измерительной стороной блока клапанов.На верхней части блока клапанов имеется металлический корпус, содержащий чувствительный к температуре элемент и диафрагму. Диафрагма соединена со штифтом управления. Этот штифт управления опирается на шарик, который прижимается пружиной возврата к седлу. Пространство между шариком и седлом называется отверстием.

Принцип действия пропускного отверстия переменного сечения

Когда хладагент выходит из отверстия в нижней половине блока клапанов, увеличивается доступное пространство. Хладагент получает гораздо больше места, поэтому давление резко падает. При понижении давления также уменьшается температура и точка кипения хладагента.Точка кипения хладагента не должна быть слишком высокой. Тепла и потока воздуха должно быть достаточно для достижения точки кипения хладагента, чтобы хладагент испарился. Во время испарения хладагент извлекает большое количество тепла от потока воздуха.

Измерительный элемент

Хладагент изменяет состояние, когда он протекает через испаритель. В дополнение к изменению состояния немного увеличивается температура. Это увеличение температуры расширяет измерительный элемент, благодаря чему диафрагма движется вниз. Шрифт управления следует за движением диафрагмы и толкает шарик вниз против усиления пружины.Когда отверстие открывается дальше, в испаритель поступает больше жидкого хладагента. В результате температура газообразного хладагента, выходящего из испарителя, падает. Измерительный элемент снова охлаждается. Диафрагма перемещается вверх и отверстие становится меньше. После этого температура газообразного хладагента снова повышается, и цикл повторяется до тех пор, пока не будет достигнут баланс.

Ретро-отражение

Еще один переведённый на русский язык модуль в LMS ELECTUDE посвящён ретро-отражению.Феномен ретро-отражения (обратного отражения, световозвращающего отражения) связан с изменением направления распространения волны при попадании на образованную границу между двумя средами. Физически всё достаточно просто: волна снова возвращается в среду, откуда изначально пришла.

Светоотражающая маркировка в виде лент, наклеек на грузовых автомобилях, полуприцепах, прицепах важна для обеспечения безопасности движения, идентификации габаритов транспорта в свете фар других авто.

С момента использования светоотражающей маркировки существенно сократилось как число столкновений с боковыми частями грузовиков, так число наездов попутных машин на грузовики сзади.

Особенно роль ретро-отражателей ценна в условиях плохой инфраструктуры: узком дорожном полотне, узких обочинах.

Содержание модуля «Ретро-отражение»

Как правило, когда грузовик стоит на стоянке, фары выключены. Для того, чтобы другие участники дорожного движения видели автомобиль, его кузов покрыт светоотражающим материалом.

Если во время движения происходят неполадки с освещением, грузовой автомобиль виден водителям других транспортных средств.

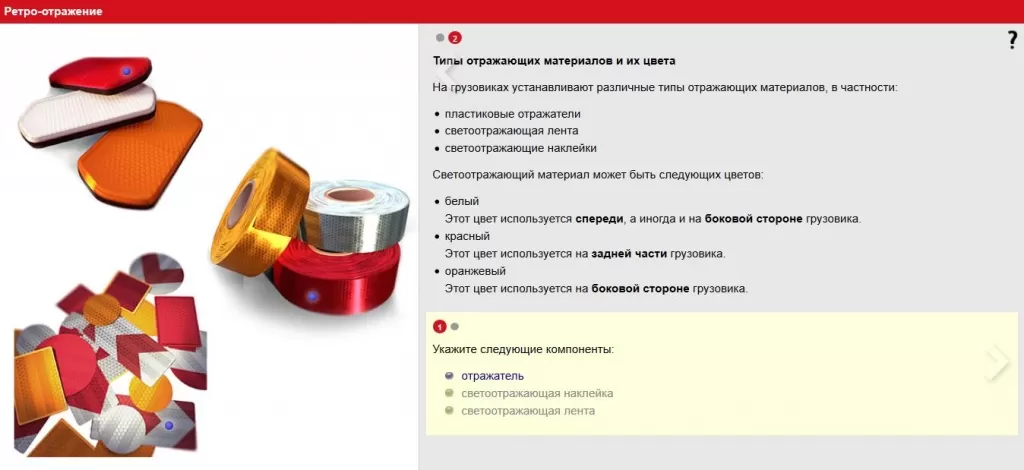

На грузовиках устанавливают различные типы отражающих материалов, в частности:

- Пластиковые отражатели,

- Светоотражающая лента,

- Светоотражающие наклейки.

Светоотражающий материал может быть следующих цветов:

- Белый. Этот цвет используется спереди, а иногда и на боковой стороне грузовика.

- Красный. Этот цвет используется на задней части грузовика.

- Оранжевый. Этот цвет используется на боковой стороне грузовика.

Таким образом, новые переведённые модули позволяют получить структурированную информацию и проверить знания по ряду важных тем, которые касаются обслуживания, диагностики легкового и коммерческого транспорта.